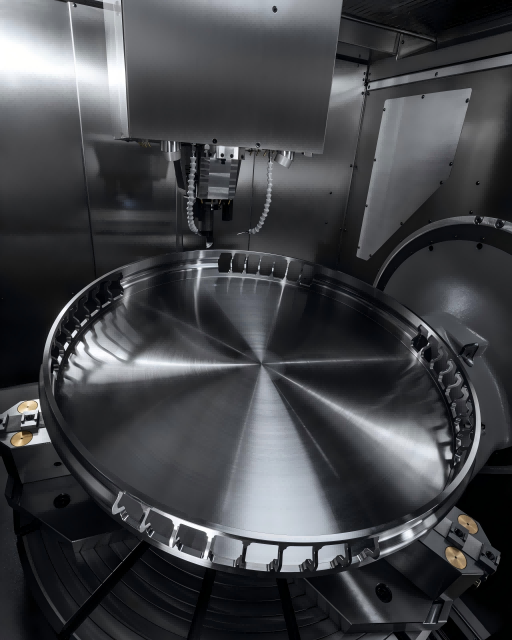

သံမဏိပစ္စည်းသည်အတော်လေးမာကျောသည်၊ သို့ဆိုလျှင် CNC စက်ကိုဘယ်လိုလုပ်မလဲ။ CNC machining stainless steel အစိတ်အပိုင်းများသည် ယေဘူယျ ထုတ်လုပ်မှု လုပ်ငန်းစဉ်ဖြစ်ပြီး ၎င်း၏ သက်ဆိုင်ရာ ခွဲခြမ်းစိတ်ဖြာချက်မှာ အောက်ပါအတိုင်း ဖြစ်သည်။

လုပ်ဆောင်ခြင်း လက္ခဏာများ

• ခိုင်ခံ့မှုနှင့် မာကျောမှု မြင့်မားခြင်း- သံမဏိပစ္စည်းသည် မြင့်မားသော ခိုင်ခံ့မှုနှင့် မာကျောမှုရှိပြီး၊ စီမံဆောင်ရွက်မှုသည် ပိုကြီးသော ဖြတ်တောက်မှုနှင့် ပါဝါလိုအပ်ပြီး ကိရိယာ၏ ဝတ်ဆင်မှုသည် ပိုကြီးသည်။

• အကြမ်းခံမှုနှင့် ပျစ်စွတ်မှု- stainless steel ၏ ခိုင်မာမှုကောင်းမွန်ပြီး ဖြတ်တောက်ရာတွင် chip များစုပုံခြင်းကို လွယ်ကူစွာ ထုတ်လုပ်နိုင်ကာ လုပ်ငန်းစဉ်၏ မျက်နှာပြင်အရည်အသွေးကို ထိခိုက်စေသည့်အပြင် အချို့သော viscosity လည်း ပါရှိသောကြောင့် ချစ်ပ်ပြားများကို ကိရိယာအတွင်းပတ်ရန်လွယ်ကူစေသည်။

• ညံ့ဖျင်းသောအပူစီးကူးမှု- ၎င်း၏အပူစီးကူးနိုင်မှု နည်းပါးပြီး စီမံဆောင်ရွက်နေစဉ်အတွင်း ထုတ်ပေးသည့် အပူသည် ပြန့်ကျဲသွားစေရန် မလွယ်ကူသောကြောင့် ကိရိယာတန်ဆာပလာများ တိုးမြင့်လာပြီး အစိတ်အပိုင်းများ ပုံပျက်ခြင်းကို ဖြစ်စေသည်။

စီမံဆောင်ရွက်ခြင်းနည်းပညာ

• ကိရိယာရွေးချယ်ခြင်း- မြင့်မားသော မာကျောမှု၊ ခံနိုင်ရည်အားကောင်းပြီး အပူခံနိုင်ရည်ရှိသော ကိရိယာပစ္စည်းများဖြစ်သည့် ဘိလပ်မြေကာဗိုက်ကိရိယာများ၊ ဖုံးလွှမ်းထားသောကိရိယာများ စသည်တို့ကို ရွေးချယ်သင့်သည်။ ရှုပ်ထွေးသောပုံသဏ္ဍာန်အစိတ်အပိုင်းများအတွက်၊ ကြိတ်ဆုံဖြတ်စက်ကို စက်လုပ်ငန်းအတွက် အသုံးပြုနိုင်သည်။

• ဖြတ်တောက်ခြင်းဆိုင်ရာ ကန့်သတ်ချက်များ- ကျိုးကြောင်းဆီလျော်သော ဖြတ်တောက်မှုဘောင်များသည် စက်၏စွမ်းဆောင်ရည်နှင့် အရည်အသွေးကို မြှင့်တင်ရန် ကူညီပေးသည်။ သံမဏိပစ္စည်းများ၏ပြင်းထန်သောမာကျောမှုကြောင့်၊ ဖြတ်တောက်ခြင်းအတိမ်အနက်သည် ယေဘုယျအားဖြင့် 0.5-2mm အကြားတွင် အလွန်ကြီးမားသင့်သည်။ ကိရိယာတန်ဆာပလာများ တိုးမြင့်လာခြင်းနှင့် အစိတ်အပိုင်းများ၏ မျက်နှာပြင်အရည်အသွေး ကျဆင်းခြင်းတို့ကို ဖြစ်စေသော လွန်ကဲသော ပမာဏကို ရှောင်ရှားရန် အစားအစာပမာဏသည်လည်း အလယ်အလတ်ဖြစ်သင့်သည်။ ဖြတ်တောက်မှုအမြန်နှုန်းသည် ကိရိယာတန်ဆာပလာကို လျှော့ချရန်အတွက် သာမန်ကာဗွန်သံမဏိထက် နိမ့်ပါသည်။

• အအေးခံသော ချောဆီ- သံမဏိ အစိတ်အပိုင်းများကို စီမံဆောင်ရွက်သည့်အခါ ဖြတ်တောက်သည့်အပူချိန်ကို လျှော့ချရန်၊ ကိရိယာ ဝတ်ဆင်မှုကို လျှော့ချရန်နှင့် စက်ဖြင့်ပြုလုပ်ထားသော မျက်နှာပြင်၏ အရည်အသွေးကို မြှင့်တင်ရန်အတွက် အအေးခံရန်အတွက် ဖြတ်တောက်ထားသော အရည်အများအပြားကို အသုံးပြုရန် လိုအပ်ပါသည်။ ကောင်းသောအအေးခံခြင်းနှင့် ချောဆီဂုဏ်သတ္တိရှိသော အရည်များကို ဖြတ်တောက်ခြင်းဖြစ်သည့် emulsion၊ Synthetic cutting fluid စသည်တို့ကို ရွေးချယ်နိုင်ပါသည်။

ပရိုဂရမ်းမင်းအတွက် မရှိမဖြစ် လိုအပ်ချက်များ

• ကိရိယာလမ်းကြောင်းစီစဉ်ခြင်း- အစိတ်အပိုင်း၏ ပုံသဏ္ဍာန်နှင့် လုပ်ဆောင်ခြင်းဆိုင်ရာ လိုအပ်ချက်များအရ၊ ကိရိယာလမ်းကြောင်း၏ ကျိုးကြောင်းဆီလျော်စွာ စီစဉ်ခြင်း၊ ဗလာလေဖြတ်ခြင်းကို လျှော့ချခြင်းနှင့် ကိရိယာ၏ မကြာခဏ ရွေ့လျားခြင်းကို လျှော့ချခြင်း၊ စီမံဆောင်ရွက်ခြင်း စွမ်းဆောင်ရည်ကို မြှင့်တင်ပါ။ ရှုပ်ထွေးသောပုံသဏ္ဍာန်ရှိသော အစိတ်အပိုင်းများအတွက်၊ ဝင်ရိုးပေါင်းစုံ ချိတ်ဆက်မှုလုပ်ဆောင်ခြင်းနည်းပညာကို လုပ်ဆောင်ချက်တိကျမှုနှင့် မျက်နှာပြင်အရည်အသွေးကို မြှင့်တင်ရန် အသုံးပြုနိုင်သည်။

• လျော်ကြေးသတ်မှတ်ခြင်း- သံမဏိပစ္စည်းများ၏ ကြီးမားသောပြောင်းလဲမှုပုံစံကြောင့်၊ အစိတ်အပိုင်းများ၏အတိုင်းအတာတိကျမှုကိုသေချာစေရန် ပရိုဂရမ်ရေးဆွဲစဉ်အတွင်း သင့်လျော်သောကိရိယာအချင်းဝက်လျော်ကြေးငွေနှင့် အရှည်လျော်ကြေးငွေကို သတ်မှတ်ရန် လိုအပ်သည်။

အရည်အသွေးထိန်းချုပ်မှု

• Dimensional တိကျမှုထိန်းချုပ်မှု- စက်လည်ပတ်မှုလုပ်ငန်းစဉ်အတွင်း၊ အစိတ်အပိုင်းများ၏အတိုင်းအတာများကိုပုံမှန်တိုင်းတာသင့်ပြီးအစိတ်အပိုင်းများ၏အတိုင်းအတာတိကျမှန်ကန်မှုလိုအပ်ချက်များနှင့်ကိုက်ညီကြောင်းသေချာစေရန်အတွက် processing parameters များနှင့် tool လျော်ကြေးများကိုအချိန်မီချိန်ညှိသင့်သည်။

• မျက်နှာပြင်အရည်အသွေးထိန်းချုပ်မှု- သင့်လျော်သောကိရိယာများရွေးချယ်ခြင်း၊ ကန့်သတ်ဘောင်များဖြတ်တောက်ခြင်းနှင့် အရည်ဖြတ်ခြင်းတို့အပြင် ကိရိယာလမ်းကြောင်းများနှင့် အခြားအတိုင်းအတာများကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်း၊ အစိတ်အပိုင်းများ၏ မျက်နှာပြင်အရည်အသွေးကို မြှင့်တင်ပေးခြင်း၊ မျက်နှာပြင်ကြမ်းတမ်းခြင်းနှင့် burr ထုတ်လုပ်မှုကို လျှော့ချခြင်း။

• စိတ်ဖိစီးမှုကို သက်သာစေသည်- သံမဏိ အစိတ်အပိုင်းများကို ပြုပြင်ပြီးနောက် ကျန်ရှိနေသော ဖိစီးမှု ရှိလာနိုင်ပြီး အစိတ်အပိုင်းများ၏ ပုံပျက်ခြင်း သို့မဟုတ် အတိုင်းအတာ မတည်ငြိမ်မှုကို ဖြစ်ပေါ်စေသည်။ ကျန်ရှိသောဖိစီးမှုအား အပူကုသမှု၊ တုန်ခါမှုအိုမင်းခြင်းနှင့် အခြားနည်းလမ်းများဖြင့် ဖယ်ရှားနိုင်သည်။

စာတိုက်အချိန်- ဒီဇင်ဘာ-၁၃-၂၀၂၄